गाळण्याची प्रक्रिया प्रणाली ही यंत्रांसाठी इतकी आवश्यक आहे की काही यंत्रे आधीच कारखान्यातून येतात. परंतु कामाच्या परिस्थिती खूप वेगवेगळ्या असतात आणि मोठ्या यंत्रांच्या बाबतीत, त्यांना अत्यंत परिस्थितीशी जोडले जाणे खूप सामान्य आहे. खडकांच्या धुळीच्या दाट ढगांमध्ये बुडलेले.- खाणकामात जसे-आणि कृषी आणि वनीकरण यंत्रांमधील माती किंवा इंजिन ज्वलनातून काजळीचे अवशेष- ट्रक आणि बसेस प्रमाणे- हवामान आणि ऑपरेशनद्वारेच या मालमत्तेची असंख्य प्रकारे विनंती केली जाते.

ही प्रणाली उत्कृष्ट पातळीवर कार्य करते याची खात्री करण्यासाठी, वेगवेगळ्या फिल्टरेशन सिस्टम असणे आवश्यक आहे. पृष्ठभाग फिल्टर आणि खोली फिल्टरमधील फरक काय आहे आणि तुमचे परिणाम साध्य करण्यात मदत करण्यासाठी प्रत्येकाची भूमिका काय आहे ते खाली शोधा.

पृष्ठभाग फिल्टर म्हणजे काय?

आपल्याला आधीच माहित आहे की मोठ्या मशीनसाठी फिल्टर हे वेगवेगळ्या द्रव प्रवाह प्रणालींशी जोडलेले उपकरण आहेत: हवा, वंगण आणि इंधन. अशाप्रकारे, गाळण्याची प्रक्रिया प्रभावीपणे होण्यासाठी, एक फिल्टरिंग माध्यम आवश्यक आहे, म्हणजेच, दूषित कण टिकवून ठेवणारा घटक.

फिल्टर घटक बनवणारे अनेक प्रकारचे साहित्य असते: सेल्युलोज, पॉलिमर, फायबरग्लास, इत्यादी. साहित्य उद्देशावर अवलंबून असते. उदाहरणार्थ, ज्वलन इंजिनमध्ये वंगण फिल्टर करण्यासाठी, कागदी फिल्टरचा वापर सामान्य आहे. दुसरीकडे, मायक्रोफिल्ट्रेशनमध्ये, भरपूर काचेचे मायक्रोफायबर वापरले जाते.

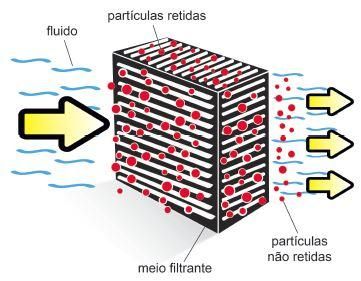

थोडक्यात, गाळण्याची प्रक्रिया म्हणजे द्रव किंवा वायूला सच्छिद्र पदार्थातून जाण्यास भाग पाडण्याची प्रक्रिया ज्यामुळे तेथे लटकलेले घन पदार्थ काढून टाकले जातात. जर फिल्टर माध्यमाची जाडी काढायच्या कणांच्या आकाराइतकी असेल, तर या प्रक्रियेला पृष्ठभाग गाळण्याची प्रक्रिया म्हणतात, कारण पदार्थ फिल्टर पृष्ठभागावर अडकलेला असतो. या मॉडेलचे एअर फिल्टर शोधणे खूप सामान्य आहे.

पृष्ठभागाच्या गाळण्याचे आणखी एक सामान्य उदाहरण म्हणजे चाळणी. या प्रकरणात, कण पृष्ठभागावर अडकतात, केक तयार करतात आणि लहान कणांना फिल्टरिंग नेटवर्कमधून जाण्याची परवानगी देतात. पृष्ठभागाच्या गाळण्याचे अनेक स्वरूप आहेत.

डेप्थ फिल्टर म्हणजे काय?

खोलीच्या फिल्टरमध्ये, पृष्ठभागाच्या फिल्टरच्या विपरीत, घन कण प्रामुख्याने फिल्टर माध्यमाच्या छिद्रांमध्ये जमा होण्याद्वारे वेगळे केले जातात, ज्यामध्ये हे असू शकते:

१. जाड धान्यांचा थर (उदाहरणार्थ, ०.३ ते ५ मिमी खोल वाळूचा थर).

२. काही सेंटीमीटर तंतूंचा थर (उदाहरणार्थ, रेझिनने सील केलेले कार्ट्रिज फिल्टर).

३. काही मिलिमीटर जाडी सोडते (उदाहरणार्थ, सेल्युलोजपासून बनवलेले फिल्टर मीडिया).

४. मुख्य फिल्टरला एक दाणेदार आधार थर (उदाहरणार्थ, प्री-कोटिंग थर).

अशाप्रकारे, फिल्टर माध्यमाची जाडी, खोलीच्या फिल्टरच्या बाबतीत, फिल्टर करायच्या कणाच्या आकारापेक्षा किमान १०० पट जास्त असते. ते वायर कार्ट्रिज, फायबर अॅग्लोमेरेट्स, सच्छिद्र प्लास्टिक आणि सिंटर केलेले धातू असू शकतात. म्हणून, खोलीचे फिल्टर हे अतिशय लहान ग्रॅन्युलोमेट्रीच्या मायक्रोफायबरच्या यादृच्छिक नेटवर्कद्वारे तयार केले जातात, जे सूक्ष्म कण टिकवून ठेवण्याच्या बिंदूपर्यंत असतात. हे वैशिष्ट्य सुनिश्चित करते की फिल्टरिंग केवळ पृष्ठभागावरच होणार नाही तर सर्व फिल्टर माध्यमांमधून खोलीत देखील होईल. यामध्ये, पॉलिमर, सेल्युलोज किंवा फायबरग्लास, वेगळे केलेले किंवा बनलेले असू शकतात.

अशाप्रकारे, खोलीच्या गाळणीमध्ये, दूषित पदार्थ उपकरणाच्या आत एका प्रकारच्या "भूलभुलैया" मधून प्रवास करतात, फिल्टरिंग नेट बनवणाऱ्या इंटरलेस्ड मायक्रोफायबरमध्ये अडकतात. अनेक खोलीचे फिल्टर हे वेगवेगळ्या जाडीत दुमडलेले कागद असतात, त्यामुळे समान आकाराच्या पृष्ठभागाच्या फिल्टरशी तुलना केल्यास, त्याच जागेत एक मोठा फिल्टर पृष्ठभाग तयार होतो.

डेप्थ फिल्टरचा हा मुख्य फायदा आहे, कारण ते संतृप्त होण्यास (क्लोग) जास्त वेळ लागतो. डेप्थ फिल्टरमध्ये, फिल्टर केक तयार होतो, जो उत्पादन प्रक्रियेत अडथळा, गळती किंवा बिघाड टाळण्यासाठी वेळोवेळी काढून टाकणे आवश्यक असते. फिल्टर संतृप्त होईपर्यंत पाई तयार होईल. काही इंधन फिल्टर मॉडेल्सवर, ते पूर्णपणे बदलण्यापूर्वी कॉम्प्रेस्ड एअर किंवा डिझेल तेलाने काही वेळा स्वच्छ करणे शक्य आहे.

त्यांच्यात काय फरक आहे?

दोन्ही प्रकरणांमध्ये, भौतिक प्रक्रिया समाविष्ट आहेत: थेट अडथळा, जडत्वाचा परिणाम, प्रसार आणि अवसादन. तथापि, पृष्ठभाग फिल्टरमध्ये, फिल्टरिंग यंत्रणा टक्कर किंवा चाळणी असतात. खोली फिल्टरच्या बाबतीत, ते गुंतागुंत असते.

जरी डेप्थ फिल्टर नेहमीच चांगले दिसू शकतात, तरी कोणता फिल्टर सर्वोत्तम आहे हे केसनुसार ठरवले जाते. हे एक अधिक प्रगत तंत्रज्ञान असल्याने, हायड्रॉलिक सिस्टीमसारख्या दूषिततेसाठी अधिक संवेदनशील असलेल्या सिस्टीमच्या बाबतीत डेप्थ फिल्टर्स वापरण्याची शिफारस केली जाते.

पोस्ट वेळ: ऑक्टोबर-१८-२०२३